жӮЁеҘҪпјҢзҷ»еҪ•еҗҺжүҚиғҪдёӢи®ўеҚ•е“ҰпјҒ

жӮЁеҘҪпјҢзҷ»еҪ•еҗҺжүҚиғҪдёӢи®ўеҚ•е“ҰпјҒ

1 .1 зі»з»ҹйӣҶжҲҗжҠҖжңҜ

еңЁе·ҘзЁӢи®ҫи®ЎдёӯпјҢи®ҫи®Ўдәәе‘ҳеңЁдә§е“Ғи®ҫи®ЎиҝҮзЁӢдёӯдё»иҰҒдҪҝз”Ёзҡ„е·Ҙе…·иҪҜ件е°ұжҳҜ CAD зұ»иҪҜ件пјҢз”өеҷЁдә§е“Ғзҡ„и®ҫи®ЎжӣҙжҳҜзҰ»дёҚејҖ CAD жҠҖжңҜпјҢ CAD жҠҖжңҜеңЁз”өеҷЁдә§е“ҒејҖеҸ‘е’Ңи®ҫи®Ўдёӯзҡ„еә”з”ЁеҚҒеҲҶе№ҝжіӣпјҢз”өеҷЁиЎҢдёҡеңЁ CAD е·Ҙе…·зҡ„её®еҠ©дёӢдә§е“Ғз ”еҸ‘еҸҠз”ҹдә§ж•ҲзҺҮеҫ—еҲ°дәҶеҫҲеӨ§зҡ„жҸҗй«ҳпјҢиҝҷе°ұдҪҝеҫ—дјҒдёҡзҡ„еёӮеңәз«һдәүеҠӣеҫ—еҲ°дәҶеҫҲеӨ§зҡ„жҸҗй«ҳпјҢдҪҶдёҺжӯӨеҗҢж—¶пјҢд№ҹдә§з”ҹдәҶдёҖдәӣж–°й—®йўҳгҖӮйӣҶдёӯиЎЁзҺ°еңЁпјҡ

1 пјүвҖңдҝЎжҒҜеӯӨеІӣвҖқзҡ„еӯҳеңЁпјҢдјҒдёҡеә”з”Ёзҡ„и®Ўз®—жңәиҫ…еҠ©и®ҫи®ЎжҳҜеұҖйғЁзҡ„гҖҒйқўеҗ‘дјҒдёҡжҹҗдёӘйғЁй—Ёзҡ„еә”з”Ёзі»з»ҹпјҢиҝҷе°ұйҖ жҲҗеҗ„йғЁй—Ёд№Ӣй—ҙиҝӣиЎҢжңүж•Ҳзҡ„е®һзҺ°дҝЎжҒҜе…ұдә«дёҺдј йҖ’пјҢд№ҹе°ұеҪўжҲҗжүҖи°“зҡ„вҖңдҝЎжҒҜеӯӨеІӣвҖқгҖӮдјҒдёҡзҡ„еҗ„з§Қ CAX иҪҜ件дә§з”ҹдәҶеӨ§йҮҸзҡ„дёҺдә§е“Ғжңүе…ізҡ„ж•°жҚ®пјҢдҪҶз”ұдәҺеҗ„дёӘиҪҜ件зҡ„з ”еҸ‘е…¬еҸёдёҚеҗҢпјҢеҗ„дёӘзі»з»ҹзҡ„ж•°жҚ®з»“жһ„е…·жңүдёҚдёҖиҮҙжҖ§пјҢж— жі•еҜ№дә§е“Ғзҡ„ж•°жҚ®иҝӣиЎҢз»ҹдёҖзҡ„з®ЎзҗҶгҖӮ

2 пјүдә§е“ҒеңЁејҖеҸ‘иҝҮзЁӢдёӯдјҡдә§з”ҹеӨ§йҮҸзҡ„ж•°жҚ®пјҢеҰӮжһңиҝҷдәӣж•°жҚ®еҫ—дёҚеҲ°й«ҳж•ҲжңүеәҸзҡ„з®ЎзҗҶпјҢдјҡйҖ жҲҗж•°жҚ®зҡ„еҶ—дҪҷе’ҢдёҚдёҖиҮҙгҖӮ

3 пјүз”өеӯҗеҢ–ж•°жҚ®зҡ„е®үе…ЁжҖ§й—®йўҳеӯҳеңЁйҡҗжӮЈпјҢеҰӮжһңи®ҫи®Ўдәәе‘ҳж“ҚдҪңдёҚеҪ“дјҡе°Ҷж•°жҚ®иҜҜеҲ пјҢиҝҷз»ҷдјҒдёҡеёҰжқҘеҫҲеӨ§зҡ„йә»зғҰгҖӮ

дёәи§ЈеҶідёҠиҝ°й—®йўҳпјҢ PDM жҠҖжңҜиў«з”өеҷЁиЎҢдёҡеј•иҝӣпјҢдҪҶжҳҜз”өеҷЁиЎҢдёҡзҡ„ CAD зі»з»ҹе’Ң PDM зі»з»ҹжҳҜзӢ¬з«ӢиҝҗиЎҢзҡ„пјҢе·ҘдҪңдәәе‘ҳдҫқйқ дј з»ҹж–№ејҸиҝӣиЎҢж•°жҚ®д№Ӣй—ҙзҡ„дј йҖҒпјҢиҝҷж ·е°ұдҪҝз”өеҷЁдә§е“Ғзҡ„з”ҹе‘Ҫе‘ЁжңҹеҠ й•ҝпјҢйҷҚдҪҺдәҶз”өеҷЁиЎҢдёҡзҡ„еёӮеңәз«һдәүеҠӣгҖӮиҖҢдҪңдёәдә§е“Ғж•°жҚ®з®ЎзҗҶиҪҜ件зҡ„ PDM дә§е“ҒеҸӘжңүйҖҡиҝҮдёҺ CAD иҪҜ件зҡ„е……еҲҶйӣҶжҲҗпјҢд»ЈжӣҝиҗҪеҗҺзҡ„дәәе·Ҙз®ЎзҗҶж•°жҚ®зҡ„ж–№ејҸпјҢжңүж•Ҳзҡ„з®ЎзҗҶи®ҫи®Ўдәәе‘ҳи®ҫи®ЎеҮәжқҘзҡ„еӣҫ зәёе’Ңд»ҘеҸҠеӣҫ зәёдёҠзҡ„ж•°жҚ®пјҢдҪҝеҫ— PDM зі»з»ҹжӣҙеҠ йҖӮеә”дјҒдёҡзҡ„йңҖжұӮгҖӮ

PDM зі»з»ҹдҪңдёәдјҒдёҡдә§е“ҒејҖеҸ‘дҝЎжҒҜйӣҶжҲҗе№іеҸ°пјҢдёҚеҗҢзі»з»ҹдҝЎжҒҜзҡ„йӣҶжҲҗйғҪйңҖиҰҒд»ҘжӯӨдҪңдёәйӣҶжҲҗе№іеҸ°пјҢйҖҡиҝҮйӣҶжҲҗеҸҜд»Ҙж–№дҫҝзҡ„з®ЎзҗҶеҜ№дә§е“Ғз”ҹе‘Ҫе‘Ёжңҹдёӯеҗ„з§ҚиҪҜ件дә§з”ҹзҡ„ж•°жҚ®е’Ңж–ҮжЎЈпјҢеҗ„з§Қи®Ўз®—жңәиҫ…еҠ©и®ҫи®Ўзі»з»ҹд№Ӣй—ҙзҡ„дҝЎжҒҜеҸҜд»ҘиҫҫеҲ°е…ұдә«пјҢеңЁз”өеҷЁиЎҢдёҡиҝӣиЎҢз”өеҷЁзҡ„и®ҫи®Ўз ”еҸ‘ж—¶пјҢе»әз«Ӣз”өеҷЁдә§е“Ғж•ҙдёӘз”ҹе‘Ҫе‘ЁжңҹеңЁдёҚеҗҢи®ҫи®Ўзі»з»ҹд№Ӣй—ҙдә§з”ҹзҡ„жүҖжңүдҝЎжҒҜзҡ„йӣҶжҲҗе№іеҸ°гҖӮ

зі»з»ҹзҡ„йӣҶжҲҗжҳҜдҪҝзӣёдә’е…іиҒ”зҡ„дҝЎжҒҜпјҢзі»з»ҹйӣҶеҗҲиө·жқҘпјҢеҸҜд»ҘдҪҝдёҚеҗҢзі»з»ҹй—ҙзҡ„ж•°жҚ®еҫ—еҲ°е…ұдә«пјҢдҪҝиө„жәҗиҫҫеҲ°е……еҲҶе…ұдә«пјҢе®һзҺ°йӣҶдёӯгҖҒй«ҳж•Ҳзҡ„еҜ№иө„жәҗиҝӣиЎҢз®ЎзҗҶгҖӮеңЁ PDM дёӯпјҢйӣҶжҲҗжҳҜе°ҶдәәгҖҒз”ҹдә§зі»з»ҹе’Ңе·ҘзЁӢжҠҖжңҜзі»з»ҹзҙ§еҜҶз»“еҗҲиө·жқҘеҪўжҲҗдёҖдёӘз»ҹдёҖе·ҘдҪңзҡ„ж•ҙдҪ“пјҢиҝҷж ·дҪҝеҫ—дә§е“ҒеңЁж•ҙдёӘз”ҹе‘Ҫе‘Ёжңҹдёӯзҡ„ж•°жҚ®дә§з”ҹдәҶзӣёдә’зҡ„иҒ”зі»пјҢе®һзҺ°ж•°жҚ®зҡ„з»ҹдёҖпјҢи®©ж•ҙдёӘдјҒдёҡзҡ„зӣёе…ійғЁй—Ёдәәе‘ҳйғҪиғҪеӨҹеҜ№дә§е“ҒдҝЎжҒҜжңүдёҖдёӘж•ҙдҪ“зҡ„жҠҠжҸЎпјҢжҸҗй«ҳж•ҙдёӘдјҒдёҡзҡ„дә§е“Ғз”ҹдә§ж•ҲзҺҮгҖӮ

1 .2 CAD дёҺ PDM йӣҶжҲҗжһ¶жһ„

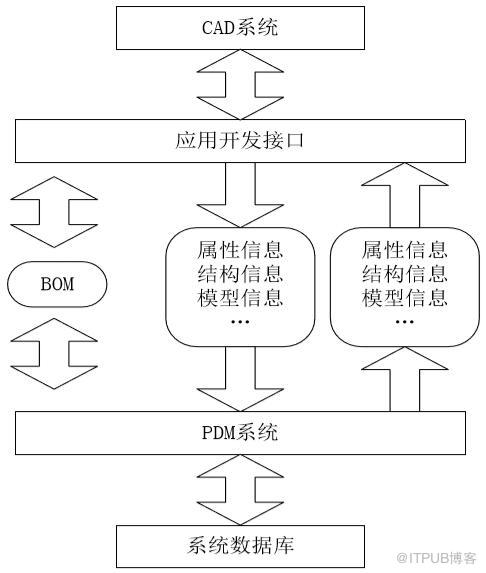

еңЁ CAD зі»з»ҹдёҺ PDM зі»з»ҹйӣҶжҲҗиҝҮзЁӢдёӯпјҢжҲ‘们жңҹжңӣе®һзҺ°зҡ„зӣ®ж ҮжҳҜпјҡ第дёҖпјҢеңЁ PDM зі»з»ҹдёӯеҸҜд»ҘиҮӘеҠЁжҢӮжҺҘз”өеҷЁ CAD зі»з»ҹеңЁз”өеҷЁдә§е“Ғзҡ„и®ҫи®Ўж—¶дә§з”ҹзҡ„зӣёе…іж•°жҚ®пјҢе№¶ж №жҚ®иҝҷдәӣж•°жҚ®е»әз«Ӣдә§е“Ғз»“жһ„еӣҫпјҢиҝҷж · PDM зі»з»ҹе°ұиғҪз®ЎзҗҶе’ҢжҺ§еҲ¶дә§е“Ғи®ҫи®ЎиҝҮзЁӢпјӣ第дәҢпјҢ CAD иҪҜ件еңЁз”өеҷЁдә§е“Ғи®ҫи®ЎдёӯйңҖиҰҒдә§е“Ғз»“жһ„е’Ңйӣ¶йғЁд»¶дҝЎжҒҜпјҢиҝҷдәӣдҝЎжҒҜеҸҜд»ҘзӣҙжҺҘд»Һ PDM зі»з»ҹдёӯиҺ·еҸ–пјҢдҪҝдёӨдёӘзі»з»ҹзҡ„ж•°жҚ®иғҪеӨҹе…ұдә«пјҢйҒҝе…Қдә§е“Ғеӣҫ зәёдёҺ PDM дёӯзҡ„дә§е“Ғж•°жҚ®еҮәзҺ°дёҚдёҖиҮҙжғ…еҶөпјҢдҪҝдә§е“Ғи®ҫи®ЎиҝҮзЁӢжӣҙеҠ 规иҢғгҖӮеҸӘжңүдҪҝ CAD дёҺ PDM дёӨдёӘзі»з»ҹд№Ӣй—ҙе®һзҺ°еҸҢеҗ‘йӣҶжҲҗжүҚиғҪиҫҫеҲ°иҝҷдёӨдёӘзӣ®ж ҮгҖӮжҳҫ然пјҢ CAD зі»з»ҹдёҺ PDM зі»з»ҹд№Ӣй—ҙзҡ„ж•°жҚ®зҡ„йҖҡдҝЎжҳҜе®һзҺ° CAD зі»з»ҹдёҺ PDM зі»з»ҹд№Ӣй—ҙйӣҶжҲҗзҡ„ж ёеҝғгҖӮеҰӮеӣҫ 4.1 жүҖзӨәдёәдёүз»ҙ CAD зі»з»ҹдёҺ PDM зі»з»ҹд№Ӣй—ҙйӣҶжҲҗзҡ„жһ„жһ¶еӣҫгҖӮйҖҡиҝҮиҜҘйӣҶжҲҗжЎҶжһ¶еҸҜд»Ҙе®һзҺ°з”ЁжҲ·жүҖжңҹжңӣзҡ„зӣ®ж ҮпјҢе®һзҺ°дёӨзі»з»ҹд№Ӣй—ҙж•°жҚ®зҡ„е…ұдә«гҖӮ

еӣҫ 4.1CAD дёҺ PDM йӣҶжҲҗзҡ„жҖ»дҪ“жЎҶжһ¶

1 .3 CAD дёҺ PDM йӣҶжҲҗеұӮж¬ЎеҲҶжһҗ

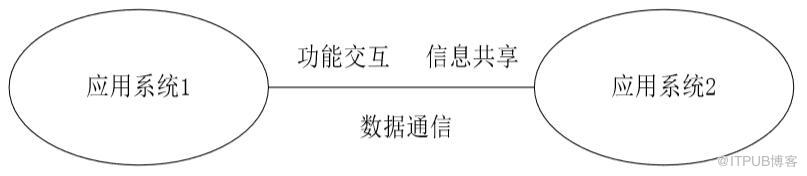

йӣҶжҲҗзҡ„дё»иҰҒзӣ®ж ҮжҳҜжҢҮе°ҶдёҖдәӣиө„жәҗе’Ңеә”з”Ёж•ҙеҗҲиө·жқҘжҲҗдёәдёҖдёӘзӣёдә’еҚҸеҗҢе·ҘдҪңзҡ„ж•ҙдҪ“пјҢиҝҷдәӣиө„жәҗжҢҮдҝЎжҒҜжҠҖжңҜпјҢеә”з”ЁеҢ…жӢ¬и®Ўз®—жңәиҪҜ硬件гҖҒжҺҘеҸЈеҸҠжңәеҷЁзӯүпјҢеҰӮеӣҫ 4.2 жүҖзӨәпјҢе®ғдё»иҰҒдҪҝеҸӮдёҺйӣҶжҲҗзҡ„еә”з”Ёзі»з»ҹ 1 е’Ңеә”з”Ёзі»з»ҹ 2 д№Ӣй—ҙеҠҹиғҪиғҪеӨҹдәӨдә’пјҢд№ҹдҪҝеҫ—дҝЎжҒҜе…ұдә«д»ҘеҸҠж•°жҚ®еңЁдёӨдёӘзі»з»ҹд№Ӣй—ҙзҡ„дј йҖ’иғҪеӨҹеҫ—д»Ҙе®һзҺ°гҖӮ

еӣҫ 4.2 йӣҶжҲҗзҡ„еҹәжң¬жҰӮеҝө

дә§е“ҒеңЁ CAD зі»з»ҹдёӯдә§з”ҹзҡ„дҝЎжҒҜжүҖжңүдә§е“ҒдҝЎжҒҜзҡ„жәҗеӨҙпјҢдҝЎжҒҜйҮҸиҫғеӨ§пјҢе®һзҺ°йӣҶжҲҗдёҚжҳ“пјҢж №жҚ®йӣҶжҲҗзҡ„ж·ұеәҰеҸҠз”ЁжҲ·еҜ№йӣҶжҲҗиҰҒжұӮзҡ„дёҚеҗҢпјҢжҲ‘们еҸҜд»Ҙе°ҶйӣҶжҲҗзҡ„еұӮж¬ЎеҒҡдёҖдёӘеҲ’еҲҶпјҢ CAD зі»з»ҹдёҺ PDM зі»з»ҹд№Ӣй—ҙзҡ„йӣҶжҲҗеұӮж¬ЎеҸҜеҲҶдёәдёүдёӘжЁЎејҸпјҡеә”з”Ёе°ҒиЈ…жЁЎејҸпјҢжҺҘеҸЈжЁЎејҸе’Ңзҙ§еҜҶйӣҶжҲҗжЁЎејҸгҖӮ

1 .3.1 еә”з”Ёе°ҒиЈ…жЁЎејҸ

д»Һжң¬иҙЁдёҠи®ІпјҢдёҺдә§е“Ғзӣёе…ізҡ„ж•°жҚ®жҳҜз”ұиҪҜ件зҡ„еә”з”ЁзЁӢеәҸдә§з”ҹпјҢжүҖд»Ҙе®һзҺ°еҜ№еә”з”ЁзЁӢеәҸзҡ„йӣҶжҲҗдҫҝе®һзҺ°дәҶеҜ№дә§е“Ғж•°жҚ®зҡ„йӣҶжҲҗгҖӮе°ҶеӨ–йғЁеә”з”Ёзі»з»ҹ вҖңе°ҒиЈ…вҖқиө·жқҘзҡ„зӣ®зҡ„жҳҜдёәдәҶдҪҝдёҚеҗҢзҡ„еә”з”Ёзі»з»ҹд№Ӣй—ҙдә§з”ҹзҡ„дҝЎжҒҜиғҪеӨҹдә’зӣёе…ұдә«пјҢ并иҫҫеҲ°з»ҹдёҖз®ЎзҗҶеҗ„дёӘеә”з”Ёзі»з»ҹдә§з”ҹзҡ„ж•°жҚ®зҡ„зӣ®ж ҮпјҢе°ҒиЈ…жЁЎејҸдҪҝ PDM е°Ҷзү№еҫҒж•°жҚ®е’Ңж•°жҚ®ж–Ү件еҲҶеҲ«ж”ҫеңЁдё“й—Ёеӯҳж”ҫж•°жҚ®е’Ңж–Ү件зҡ„ж•°жҚ®еә“е’Ңж–Ү件жҹңдёӯпјҢдёәе®һзҺ°еҜ№еә”з”Ёзі»з»ҹдёӯдә§з”ҹзҡ„ж•°жҚ®й«ҳж•ҲзҺҮгҖҒе®үе…Ёзҡ„з®ЎзҗҶжҸҗдҫӣдәҶејәеӨ§зҡ„дҝқйҡңгҖӮ

йқўеҗ‘еҜ№иұЎж•°жҚ®зұ»еһӢжҳҜе°ҒиЈ…зҡ„жңҖеӨ§зү№зӮ№пјҢеҜ№иұЎдёҖиҲ¬еҸҜд»ҘеҲҶдёәдёӨйғЁеҲҶпјҡжҺҘеҸЈйғЁеҲҶе’Ңе®һзҺ°йғЁеҲҶгҖӮжҺҘеҸЈйғЁеҲҶдҪңдёәеҜ№иұЎе”ҜдёҖзҡ„еҸҜи§ҒйғЁеҲҶпјҢдё»иҰҒй’ҲеҜ№дәҺиҜҙжҳҺеҜ№иұЎзҡ„ж“ҚдҪңйӣҶпјӣе®һзҺ°йғЁеҲҶжҳҜз”ұдёӨйғЁеҲҶз»„жҲҗпјҢеҲҶеҲ«жҳҜж•°жҚ®йғЁеҲҶе’ҢиҝҮзЁӢйғЁеҲҶпјҢж•°жҚ®йғЁеҲҶжҳҜз”ЁдәҺжҸҸиҝ°еҜ№иұЎжҲ–еҜ№е…¶зҠ¶жҖҒиҝӣиЎҢеҲҶжһҗпјӣжҜҸдёҖеҠЁдҪңзҡ„е®һзҺ°йңҖиҰҒиҝҮзЁӢйғЁеҲҶжқҘиҜ йҮҠгҖӮ

е°ҒиЈ…жҢҮзҡ„жҳҜеңЁдёҖдёӘзұ»дёӯе°ҶеҜ№иұЎзҡ„еұһжҖ§е’Ңж“ҚдҪңж–№жі•еҗҢж—¶е°ҒиЈ…иө·жқҘпјҢиҝҷж—¶еҸӘжңүеӨ–йғЁжҺҘеҸЈжҳҜеҸҜи§Ғзҡ„пјҢж“ҚдҪңйӣҶдҪ“еҸҜд»Ҙз”ЁжқҘжҸҸиҝ°жӯӨжЁЎеқ—пјҢд»ҘдҪҝеҫ—еҜ№иұЎзҡ„з•ҢйқўдёҺеҜ№иұЎзҡ„еҶ…йғЁиЎЁиҫҫд№Ӣй—ҙдҝқжҢҒдә’зӣёзӢ¬з«ӢгҖӮиҝҷж ·е°ұдҪҝеҫ—ж“ҚдҪңжҳҜеҸҜд»Ҙиў«зңӢи§Ғзҡ„пјҢиҖҢеңЁеҜ№иұЎдёӯе°Ҷж•°жҚ®е’Ңж“ҚдҪңжҳҜеҰӮдҪ•е®һзҺ°зҡ„йҡҗи—Ҹиө·жқҘпјҢеҚіеңЁе®ҡд№үеҜ№иұЎж—¶е°ҶеҜ№иұЎзҡ„еұһжҖ§е’Ңж“ҚдҪңж–№жі•еҗҢж—¶е°ҒиЈ…иө·жқҘгҖӮдҝЎжҒҜйҡҗи”ҪеҺҹеҲҷжҳҜе°ҒиЈ…жЁЎејҸжүҖйҒөеҫӘзҡ„еҺҹеҲҷпјҢдё»иҰҒиЎЁзҺ°еңЁпјҡе°ҒиЈ…ж„Ҹе‘ізқҖе°ҶеҜ№иұЎзҡ„еҶ…йғЁз»“жһ„йҡҗи—Ҹиө·жқҘпјҢдёҚи®©з”ЁжҲ·зңӢеҲ°еҜ№иұЎзҡ„еҶ…йғЁз»“жһ„пјҢиҖҢеҜ№иұЎзҡ„дҪҝз”ЁжҳҜйҖҡиҝҮи°ғз”Ёж“ҚдҪңпјҲзЁӢеәҸпјүжқҘе®ҢжҲҗзҡ„гҖӮ

еҗҢж—¶пјҢеҜ№иұЎзұ»еһӢзҡ„ж•°жҚ®еҶ…йғЁз»“жһ„иЎЁиҫҫејҸеҸҜд»Ҙиў«дёҚеҗҢзҡ„зЁӢеәҸи®ҫи®ЎжүҖеҪұе“ҚпјҢеҪ“е…¶иў«зЁӢеәҸи®ҫи®ЎжүҖж”№еҸҳж—¶пјҢиҜҘеҜ№иұЎзұ»еһӢдёҠе·ҘдҪңзҡ„д»»дҪ•зЁӢеәҸдёҚдјҡеҸ—еҲ°еҪұе“ҚгҖӮеҪ“ж”№еҸҳеҜ№иұЎзұ»еһӢе®һзҺ°ж—¶пјҢе°ҒиЈ…еҸҜд»ҘдҝқжҢҒеҜ№иұЎзұ»еһӢзЁӢеәҸдёҚеҸ—еҲ°д»»дҪ•еҪұе“ҚпјҢеҪ“ PDM зі»з»ҹдёӯе°Ҷ CAD еә”з”ЁзЁӢеәҸе°ҒиЈ…иө·жқҘпјҢе°ұеҸҜд»ҘеңЁ PDM зі»з»ҹдёӯзӣҙжҺҘжҝҖжҙ»дёҺд№ӢйӣҶжҲҗзҡ„ CAD зі»з»ҹгҖӮ

еә”з”Ёе°ҒиЈ…жЁЎејҸжңүдёӨдёӘзү№зӮ№пјҢдёҖж–№йқўз”ұеә”з”Ёе·Ҙе…·жүҖдә§з”ҹзҡ„ж–Ү件еҸҜд»Ҙиў« PDM зі»з»ҹиҮӘеҠЁиҜҶеҲ«пјҢдҝқеӯҳд»ҘеҸҠжҺ§еҲ¶з®ЎзҗҶпјӣеҸҰдёҖж–№йқўеҸҜд»Ҙжү“ејҖзӣёеә”зҡ„еә”з”Ёе·Ҙе…·пјҢжҝҖжҙ»еңЁ PDM дёӯдҝқеӯҳзҡ„ж–Ү件пјҢеҺҹж–Ү件еҸҜд»ҘеңЁе·Із»ҸеҗҜеҠЁдәҶзҡ„е·Ҙе…·дёӯиў«зј–иҫ‘гҖӮеә”з”Ёе°ҒиЈ…жЁЎејҸиҫғдёәз®ҖеҚ•пјҢе·ҘдҪңйҮҸиҫғе°ҸпјҢиҮӘеҠЁеҢ–зЁӢеәҰдҪҺпјҢеңЁдёӨдёӘзі»з»ҹзҡ„йӣҶжҲҗиҝҮзЁӢдёӯжҜ”иҫғе®№жҳ“е®һзҺ°пјҢдҪҶеә”з”Ёе°ҒиЈ…жЁЎејҸд№ҹеӯҳеңЁдёҖдәӣдёҚи¶іпјҢе°ҒиЈ…дёҚиғҪеҜ№ж–Ү件еҶ…йғЁеҰӮдә§е“Ғзҡ„зү№еҫҒеұһжҖ§пјҢеҸӮж•°д»ҘеҸҠиЈ…й…Қж•°жҚ®зӯүзҡ„е…·дҪ“ж•°жҚ®иҝӣиЎҢзӣёеә”зҡ„з®ЎзҗҶгҖӮ

еӣ жӯӨпјҢеҜ№дәҺдә§е“ҒеҶ…йғЁе…·дҪ“зҡ„ж•°жҚ® вҖңе°ҒиЈ…вҖқдёҚиғҪе®һзҺ°е……еҲҶзҡ„дәҶи§ЈпјҢеҪ“ж•°жҚ®еҢ…еҗ«дә§е“Ғз»“жһ„дҝЎжҒҜж—¶пјҢ PDM зҡ„дә§е“Ғз»“жһ„й…ҚзҪ®жЁЎеқ—йңҖиҰҒеҜ№дә§е“ҒеҶ…йғЁзҡ„з»“жһ„е…ізі»жңүеҫҲе……еҲҶзҡ„дәҶи§ЈпјҢ并жҺҢжҸЎиҝҷдәӣе…ізі»гҖӮиҝҷж ·е°ұеҜјиҮҙеҪ“йңҖйӣҶжҲҗдёҚеҗҢеә”з”Ёзі»з»ҹй—ҙдә§е“Ғз»“жһ„дҝЎжҒҜж—¶пјҢиӢҘд»ҚйҮҮз”Ёе°ҒиЈ…жЁЎејҸиҝӣиЎҢйӣҶжҲҗпјҢеҲҷж»Ўи¶ідёҚдәҶйӣҶжҲҗзҡ„йңҖжұӮпјҢйӣҶжҲҗзҡ„йңҖжұӮгҖӮ

1 .3.2 жҺҘеҸЈжЁЎејҸ

е°ҒиЈ…дёҚиғҪе®һзҺ°дёҖдәӣеҢ…еҗ«жңүдә§е“Ғз»“жһ„дҝЎжҒҜзҡ„ж•°жҚ®д№Ӣй—ҙзҡ„йӣҶжҲҗпјҢиҝҷж—¶йңҖиҰҒйҮҮз”ЁжҺҘеҸЈжЁЎејҸе’Ңзҙ§еҜҶйӣҶжҲҗжЁЎејҸжқҘе®һзҺ°йӣҶжҲҗгҖӮ

дә§е“Ғзҡ„иЈ…й…Қж ‘йҖҡеёёеҸҜд»Ҙз”ұдёүз»ҙиҪҜ件иҝӣиЎҢдә§е“Ғзҡ„иЈ…й…Қж—¶иҮӘеҠЁз”ҹжҲҗгҖӮ PDM зі»з»ҹдёӯзҡ„дә§е“Ғз»“жһ„ж ‘дёҺ CAD зі»з»ҹз”ҹжҲҗзҡ„дә§е“ҒиЈ…й…Қж ‘жҳҜжңүдёҖе®ҡе…ізі»зҡ„пјҢеҰӮжһңе°Ҷиҝҷз§Қе…ізі»еҝҪз•ҘжҺүпјҢиҖҢеңЁ PDM дёӯдә§е“Ғз»“жһ„ж ‘з”ұе·ҘдҪңдәәе‘ҳдәәе·Ҙзј–иҫ‘иҖҢдә§з”ҹпјҢе°ұжңүеҸҜиғҪдҪҝеҫ—ж•°жҚ®дёҚдёҖиҮҙпјҢд№ҹжңүеҸҜиғҪйҖ жҲҗж•°жҚ®зҡ„йҮҚеӨҚиҫ“е…Ҙзӯүй”ҷиҜҜгҖӮеҸҜд»ҘйҖҡиҝҮжҺҘеҸЈзЁӢеәҸпјҢдҪҝеҫ— PDM дёӯзҡ„дә§е“Ғз»“жһ„ж ‘з”ұ CAD зі»з»ҹдёӯдә§е“ҒиЈ…й…Қж ‘иҮӘеҠЁз”ҹжҲҗпјҢ CAD зі»з»ҹжҸҗдҫӣдәҶдё°еҜҢзҡ„ API еҮҪж•°пјҢиҝҷдәӣеҮҪж•°еҸҜд»Ҙеё®еҠ© PDM зі»з»ҹиҺ·еҫ—дә§е“ҒеҶ…йғЁзҡ„з»“жһ„е…ізі»пјҢд»ҺиҖҢе®һзҺ° PDM зҡ„дә§е“Ғз»“жһ„ж ‘зҡ„иҮӘеҠЁз”ҹжҲҗпјҢжӣҙж–°еҗҺзҡ„дә§е“Ғз»“жһ„е…ізі»еҸҜд»ҘеңЁиҮӘеҠЁз”ҹжҲҗзҡ„ PDM дә§е“Ғз»“жһ„ж ‘дёӯиҺ·еҸ–пјҢдә§е“Ғз»“жһ„е…ізі»жӣҙж–°еҗҺпјҢ CAD зҡ„иЈ…й…Қж–Ү件еҸҜиғҪдјҡдёҺж–°зҡ„дә§е“Ғз»“жһ„е…ізі»дёҚдёҖиҮҙпјҢиҝҷж—¶ API еҮҪж•°дјҡеҜ№иҝҷдәӣ CAD ж–Ү件дҪңеҮәзӣёеә”зҡ„дҝ®ж”№е№¶дҝқеӯҳпјҢд»ҺиҖҢеҸҜд»ҘдҝқиҜҒдёӨиҖ…зҡ„ејӮжӯҘдёҖиҮҙгҖӮ

з”ұд»ҘдёҠеҲҶжһҗеҸҜеҫ—еҮәдёӢйқўзҡ„з»“и®әпјҢдёҺе°ҒиЈ…жЁЎејҸзӣёжҜ”жҺҘеҸЈжЁЎејҸжҳҜжӣҙй«ҳеұӮж¬Ўзҡ„йӣҶжҲҗжЁЎејҸ [43] гҖӮжҺҘеҸЈжЁЎејҸиғҪеӨҹе®һзҺ°дёӨдёӘеҠҹиғҪпјҢдёҖж–№йқўйҖҡиҝҮжҺҘеҸЈзЁӢеәҸиҺ·еҸ–дә§е“Ғз»“жһ„е…ізі»пјҢд»ҺиҖҢз”ұ CAD иЈ…й…Қж–Ү件дёӯзҡ„иЈ…й…Қж ‘иҮӘеҠЁз”ҹжҲҗ PDM зҡ„дә§е“Ғз»“жһ„ж ‘пјӣеҸҰдёҖж–№йқўеҸҜд»Ҙд»Һ PDM зҡ„дә§е“Ғз»“жһ„ж ‘дёӯжҸҗеҸ–жңҖж–°зҡ„дә§е“Ғз»“жһ„е…ізі»пјҢж №жҚ®жӣҙж–°еҗҺзҡ„дә§е“Ғз»“жһ„е…ізі»еҺ»еҜ№дёҺ PDM зҡ„дә§е“Ғз»“жһ„ж ‘дёҚдёҖиҮҙзҡ„ CAD зҡ„иЈ…й…Қж–Ү件еҒҡеҮәдҝ®ж”№пјҢдҪҝдёӨиҖ…дҝқжҢҒејӮжӯҘдёҖиҮҙпјҢеңЁж“ҚдҪңз•ҢйқўдёҠпјҢ CAD зі»з»ҹз•ҢйқўдёҠиҰҒжңү PDM зі»з»ҹзҡ„еҠҹиғҪиҸңеҚ•пјҢиҖҢ PDM зі»з»ҹз•ҢйқўдёҠд№ҹиҰҒжңү CAD зі»з»ҹзҡ„еҠҹиғҪиҸңеҚ•пјҢиҝҷж ·е°ұдҪҝеҫ—йҮҮз”ЁжҺҘеҸЈжЁЎејҸйӣҶжҲҗзҡ„е·ҘдҪңйҡҫеәҰиҝңиҝңжҜ”еә”з”Ёе°ҒиЈ…жЁЎејҸй«ҳгҖӮ

дёүз»ҙ CAD зі»з»ҹдёҺ PDM зі»з»ҹд№Ӣй—ҙеӯҳеңЁи®ёеӨҡе…ұдә«зҡ„ж•°жҚ®жЁЎеһӢпјҢеңЁе°ҒиЈ…жЁЎејҸзҡ„еҹәзЎҖдёҠпјҢж №жҚ®иҝҷдәӣе…ұдә«зҡ„ж•°жҚ®жЁЎеһӢпјҢ并йҖҡиҝҮж•°жҚ®жҺҘеҸЈпјҢдёүз»ҙ CAD зі»з»ҹзҡ„йғЁеҲҶж•°жҚ®еҜ№иұЎдёҚз”ЁйҖҡиҝҮдәәе·ҘеңЁ PDM зі»з»ҹдёӯеҲӣе»әпјҢжҲ–иҖ…дёүз»ҙ CAD зі»з»ҹдёӯжүҖйңҖиҰҒзҡ„ж•°жҚ®еҜ№иұЎеҸҜд»Ҙд»Һ PDM зі»з»ҹдёӯиҝӣиЎҢзӣёе…ізҡ„и°ғз”ЁгҖӮ

жҺҘеҸЈжЁЎејҸж №жҚ®з”ЁжҲ·еҜ№зі»з»ҹж•°жҚ®зҡ„иҰҒжұӮпјҢиҝҳеҸҜд»ҘеҲҶдёәе·Ҙе…·ејҸжҺҘеҸЈгҖҒзӣҙйҖҡејҸжҺҘеҸЈе’Ңй—ҙжҺҘејҸжҺҘеҸЈгҖӮ

1 .3.3 зҙ§еҜҶйӣҶжҲҗжЁЎејҸ

еңЁдёүз§ҚйӣҶжҲҗжЁЎејҸдёӯпјҢзҙ§еҜҶйӣҶжҲҗжЁЎејҸжҳҜ CAD зі»з»ҹдёҺ PDM зі»з»ҹйӣҶжҲҗзҡ„жңҖй«ҳеұӮж¬ЎпјҢиҝҷз§ҚйӣҶжҲҗжЁЎејҸдҪҝ CAD дёҺ PDM зі»з»ҹдёӯжүҖжңүзұ»еһӢзҡ„ж•°жҚ®йғҪеҫ—еҲ°дәҶеҸҢеҗ‘дәӨжҚўе’Ңе…ұдә«пјҢзҙ§еҜҶйӣҶжҲҗжЁЎејҸиҜҰз»ҶеҲҶжһҗдәҶеңЁ CAD зі»з»ҹдёӯиҝӣиЎҢдә§е“Ғи®ҫи®Ўж—¶дә§з”ҹзҡ„еӣҫеҪўж•°жҚ®е’ҢеңЁ PDM з”ҹжҲҗзҡ„дә§е“Ғз»“жһ„ж ‘зҡ„зӣёе…іжҖ§пјҢдҪҝдә§е“Ғж•°жҚ®д№Ӣй—ҙзҡ„з»“жһ„е…ізі»еңЁдёӨдёӘзі»з»ҹдёӯеҫ—еҲ°з»ҹдёҖпјҢ CAD зҡ„иЈ…й…Қе…ізі»дёҺ PDM дә§е“Ғз»“жһ„ж ‘иҰҒе§Ӣз»ҲдҝқжҢҒдёҖиҮҙпјҢеҸӘиҰҒдёӨдёӘзі»з»ҹе…¶дёӯд»»дҪ•дёҖдёӘзі»з»ҹзҡ„дә§е“Ғз»“жһ„е…ізі»еҸ‘з”ҹдәҶеҸҳеҢ–пјҢе°ұдјҡеҜ№еҸҰдёҖдёӘзі»з»ҹзҡ„дә§е“Ғз»“жһ„е…ізі»йҖ жҲҗеҪұе“ҚгҖӮиҖҢдё”дёҺе…¶д»–дёӨдёӘйӣҶжҲҗжЁЎејҸзӣёжҜ”иҫғпјҢзі»з»ҹд№Ӣй—ҙе…ұдә«зҡ„еҶ…е®№д№ҹеҫ—еҲ°жү©еұ•пјҢж•°жҚ®е’Ңж“ҚдҪңжңҚеҠЎд№ҹеҸҜд»Ҙеҫ—еҲ°е…ұдә«гҖӮ

зҙ§еҜҶйӣҶжҲҗжЁЎејҸжҳҜдјҒдёҡжҜ”иҫғзҗҶжғізҡ„йӣҶжҲҗжЁЎејҸпјҢжҳҜйӣҶжҲҗзҡ„жңҖз»Ҳзӣ®ж ҮпјҢд»ҘиҜҘз§ҚйӣҶжҲҗжЁЎејҸе®һзҺ°йӣҶжҲҗж—¶пјҢдёҺ PDM зі»з»ҹйӣҶжҲҗзҡ„еә”з”Ёзі»з»ҹжҲҗдёә PDM зҡ„жңүжңәз»„жҲҗйғЁеҲҶпјҢиҜҘйӣҶжҲҗжЁЎејҸе…Ғи®ё CAD зі»з»ҹдёҺ PDM зі»з»ҹзҡ„жңүе…іжңҚеҠЎиў«дә’зӣёи°ғз”ЁпјҢд»Ҙж–№дҫҝзӣёе…іж“ҚдҪңзҡ„жү§иЎҢпјҢдҪҝдёӨзі»з»ҹд№Ӣй—ҙзҡ„е…ізі»жӣҙеҠ зҙ§еҜҶпјҢжңүеҲ©дәҺе®һзҺ°зңҹжӯЈзҡ„дёҖдҪ“еҢ–гҖӮ

з»јдёҠеҲҶжһҗпјҢдёҺ CAD зі»з»ҹдёҺ PDM зі»з»ҹйӣҶжҲҗзҡ„е…¶д»–дёӨз§ҚйӣҶжҲҗжЁЎејҸзӣёжҜ”иҫғпјҢзҙ§еҜҶйӣҶжҲҗжЁЎејҸжҳҜжңҖеҘҪзҡ„йӣҶжҲҗжЁЎејҸпјҢе®ғеҸҜд»Ҙж»Ўи¶із”ЁжҲ·жңҖеӨҡзҡ„йңҖжұӮпјҢдҪҶиҝҷз§ҚйӣҶжҲҗжЁЎејҸд№ҹжҳҜжңҖйҡҫе®һзҺ°зҡ„пјҢдёҖиҲ¬з”ұиҪҜ件дҫӣеә”е•ҶејҖеҸ‘иҝҷз§ҚйӣҶжҲҗжЁЎејҸгҖӮеҪ“йҮҮз”Ёиҝҷз§ҚжЁЎејҸиҝӣиЎҢйӣҶжҲҗзҡ„и®ҫи®ЎиҝҮзЁӢдёӯпјҢзі»з»ҹз®ЎзҗҶдәәе‘ҳйңҖиҰҒеҜ№ CAD зі»з»ҹе’Ң PDM зі»з»ҹжңүе……еҲҶзҡ„дәҶи§ЈпјҢд»ҘиғҪеӨҹдҪҝ CAD ж–Ү件зҡ„еұһжҖ§еҫ—еҲ°еҮҶзЎ®зҡ„е®ҡд№үпјҢи®ҫзҪ®з”ЁжҲ·жңҖйҖӮеҗҲзҡ„е·ҘдҪңзҺҜеўғгҖӮз”ЁжҲ·еңЁеә”з”ЁиҝҮзЁӢдёӯйңҖиҰҒеҜ№йӣҶжҲҗе‘Ҫд»ӨжңүеҮҶзЎ®зҡ„зҗҶи§ЈпјҢ CAD зі»з»ҹзҡ„иЈ…й…Қж ‘е’Ң PDM зі»з»ҹзҡ„дә§е“Ғз»“жһ„ж ‘зҡ„дёҖиҮҙжҖ§з”ұзі»з»ҹжқҘдҝқйҡңпјҢеңЁиҝӣиЎҢзҙ§еҜҶйӣҶжҲҗжЁЎејҸзҡ„и®ҫи®Ўж—¶пјҢдёҖз§Қе…ұдә«зҡ„дҝЎжҒҜжЁЎеһӢеңЁ PDM зі»з»ҹе’Ң CAD зі»з»ҹдёӯе»әз«Ӣиө·жқҘпјҢе…¶дёӯдёҖдёӘзі»з»ҹдёӯзҡ„ж•°жҚ®дҝ®ж”№ж—¶пјҢеҸҢж–№д»ҚиғҪеӨҹдҝқжҢҒж•°жҚ®зҡ„дёҖиҮҙжҖ§гҖӮ

зҙ§еҜҶйӣҶжҲҗжЁЎејҸзҡ„е®һзҺ°иҫғдёәеӨҚжқӮпјҢд»ҘиҜҘз§ҚжЁЎејҸе®һзҺ°йӣҶжҲҗйңҖиҰҒиҺ·еҸ– CAD зі»з»ҹе’Ң PDM зі»з»ҹзҡ„еҶ…йғЁж•°жҚ®з»“жһ„пјҢеҲ¶е®ҡз»ҹдёҖзҡ„ж•°жҚ®д№Ӣй—ҙзҡ„з»“жһ„е…ізі»пјҢејҖеҸ‘е·ҘдҪңйҮҸйқһеёёеӨ§пјҢе®һзҺ°иө·жқҘжҜ”иҫғеӣ°йҡҫпјҢиҰҒзңҹжӯЈд»Ҙиҝҷз§ҚжЁЎејҸе®һзҺ°йӣҶжҲҗпјҢеңЁжҠҖжңҜдёҠеҸ–еҶідәҺеә”з”Ёзі»з»ҹзҡ„ејҖж”ҫжҖ§д»ҘеҸҠеҜ№дёӨзі»з»ҹеҶ…йғЁз»“жһ„дәҶи§Јзҡ„зЁӢеәҰгҖӮ

1 .4 CAD дёҺ PDM йӣҶжҲҗзҡ„зӣёе…іжҠҖжңҜ

1 .4.1 API жҠҖжңҜ

CAD зі»з»ҹеңЁз”өеҷЁиЎҢдёҡзҡ„еӨ§йҮҸеә”з”ЁпјҢеҮ д№ҺжүҖжңүз”өеҷЁдә§е“Ғзҡ„и®ҫи®ЎйғҪдҫқйқ CAD зі»з»ҹжқҘе®ҢжҲҗзҡ„гҖӮдҪҝз”Ёдёүз»ҙ CAD еңЁеҜ№дә§е“ҒиҝӣиЎҢи®ҫи®ЎејҖеҸ‘ж—¶дјҡдә§з”ҹеӨ§йҮҸзҡ„и®ҫи®Ўж•°жҚ®пјҢ PDM зі»з»ҹдә§е“Ғз»“жһ„дҝЎжҒҜзҡ„жқҘжәҗе°ұжҳҜиҝҷдәӣж•°жҚ®гҖӮдёҚж–ӯжү©еӨ§зҡ„ CAD еә”з”ЁпјҢз§ҜзҙҜдәҶеӨ§йҮҸзҡ„и®ҫи®Ўж•°жҚ®пјҢиҝҷйғҪйңҖиҰҒ PDM зҡ„з®ЎзҗҶпјҢ PDM зҡ„д»»еҠЎи¶ҠжқҘи¶ҠеӨ§пјҢдј з»ҹзҡ„ж–№ејҸжҳҜеңЁ PDM дёӯи®©е·ҘдҪңдәәе‘ҳе°Ҷж•°жҚ®йҖҗдёӘеҪ•е…ҘпјҢиҝҷе°ұдјҡдҪҝж•ҲзҺҮеӨ§еӨ§йҷҚдҪҺпјҢжөӘиҙ№дәҶеӨ§йҮҸзҡ„ж—¶й—ҙпјҢиҖҢдё”д№ҹйҷҚдҪҺдәҶеҮҶзЎ®жҖ§пјҢеӣ жӯӨпјҢеҝ…йЎ»ж”№еҸҳиҝҷз§Қдј з»ҹзҡ„ж•°жҚ®еҪ•е…Ҙж–№ејҸпјҢиғҪеӨҹе°Ҷ CAD зі»з»ҹдә§з”ҹзҡ„зҡ„дә§е“ҒдҝЎжҒҜиҮӘеҠЁдј йҖ’еҲ° PDM зі»з»ҹдёӯпјҢдҪҝ PDM д»Һ CAD зі»з»ҹдёӯиҮӘеҠЁзҡ„иҺ·еҸ–дә§е“Ғзҡ„и®ҫи®ЎдҝЎжҒҜпјҢиҝҷе°ұдә§з”ҹдәҶдёҖдёӘй—®йўҳпјҢжҖҺж ·жҸҗеҸ–дёүз»ҙ CAD дёӯзҡ„дә§е“Ғз»“жһ„дҝЎжҒҜе’Ңеҹәжң¬дҝЎжҒҜеҲ° PDM зі»з»ҹдёӯпјҢиҝҷдёӘй—®йўҳжҳҜйӣҶжҲҗеҝ…йЎ»йҰ–иҰҒиҖғиҷ‘зҡ„пјҢдёәж–№дҫҝз”ЁжҲ·йңҖжұӮпјҢзӣ®еүҚдјҒдёҡеёёз”Ёзҡ„дёүз»ҙ CAD иҪҜ件йғҪз»ҷе®ўжҲ·жҸҗдҫӣзӣёе…ізҡ„ API еҮҪж•°гҖӮ

ж“ҚдҪңзі»з»ҹзҡ„ API жҸҗдҫӣдәҶеҜ№ж“ҚдҪңзі»з»ҹеҠҹиғҪи°ғз”Ёзҡ„йҖ”еҫ„пјӣж•°жҚ®еә“зҡ„ API жҸҗдҫӣдәҶж•°жҚ®еә“иҝһжҺҘе’Ңж•°жҚ®ж“ҚдҪңзҡ„ж–№жі•гҖӮи®ёеӨҡеӨ§еһӢзҡ„жҲҗзҶҹзҡ„еә”з”ЁиҪҜ件д№ҹжҸҗдҫӣдәҶе®ғ们зҡ„ API дҫӣеӨ–з•Ңи°ғз”ЁпјҢжү§иЎҢеӨ–йғЁзЁӢеәҸиҰҒжұӮзҡ„ж“ҚдҪңе’Ңиҝ”еӣһж•°жҚ®гҖӮ

API пјҡеә”з”ЁзЁӢеәҸжҺҘеҸЈпјҲ Application Program Interface пјүпјҢжҳҜдёҖз»„йӣҶеҗҲпјҢз”ЁжқҘе®ҡд№үзЁӢеәҸеҸҠеҚҸи®®пјҢеҗ„дёӘдә§е“Ғи®ҫи®ЎиҪҜ件д№Ӣй—ҙзҡ„зӣёдә’йҖҡдҝЎйңҖиҰҒдҫқйқ API еҮҪж•°иҝӣиЎҢгҖӮи®ҫи®Ўдәәе‘ҳйҖҡиҝҮ API еҮҪж•°зҡ„дҪҝз”ЁжқҘе°Ҷеә”з”ЁзЁӢеәҸиҝӣиЎҢејҖеҸ‘пјҢеҸҜд»ҘеҮҸиҪ»зј–зЁӢд»»еҠЎд»ҺиҖҢжҸҗй«ҳе·ҘдҪңж•ҲзҺҮгҖӮ API еҗҢж—¶д№ҹеҸҜд»ҘдҪңдёәдёҖз§Қдёӯй—ҙ件пјҢдҪҝдёҚеҗҢе№іеҸ°зҡ„ж•°жҚ®иҫҫеҲ°е…ұдә«гҖӮ API жҺҘеҸЈйҮҮз”Ёзҡ„ж–№жі•жҳҜйқўеҗ‘еҜ№иұЎжі•пјҢз”ЁжҲ·еҸҜд»ҘдҪҝз”ЁдёҚеҗҢзј–зЁӢиҜӯиЁҖеҜ№жүҖжңүзҡ„еҮҪж•°зҡ„еҜ№иұЎиҝӣиЎҢзј–зЁӢгҖҒи°ғиҜ•гҖӮ

CAD зі»з»ҹдёҺ PDM зі»з»ҹиҝӣиЎҢеҸҢеҗ‘йӣҶжҲҗж—¶пјҢ API еҮҪж•°зҡ„дҪҝз”ЁйқһеёёйҮҚиҰҒпјҢиғҪеӨҹжӯЈзЎ®зҡ„дҪҝз”Ё API еҮҪж•°дјҡдҪҝйӣҶжҲҗеҝ«йҖҹйЎәеҲ©зҡ„иҝӣиЎҢгҖӮдёҖиҲ¬жқҘиҜҙпјҢеңЁдә§е“Ғзҡ„и®ҫи®ЎиҝҮзЁӢдёӯдјҡдә§з”ҹеӨ§йҮҸзҡ„и®ҫи®Ўж•°жҚ®е’ҢжЁЎеһӢж–ҮжЎЈпјҢиҝҷдәӣж•°жҚ®е’Ңж–Ү件常被дҝқеӯҳеңЁжңҚеҠЎеҷЁзҡ„ж•°жҚ®еә“жҲ–жҳҜ FTP дёҠпјҢйӣҶжҲҗиҝҮзЁӢдёӯж•°жҚ®зҡ„жөҒеҗ‘еҲҶдёәдёӨз§ҚеҚівҖңжөҒиҝӣжқҘвҖқжҲ–вҖңжөҒеҮәеҺ»вҖқпјҢиҝҷе°ұиҰҒжұӮеҸҢеҗ‘йӣҶжҲҗиҝҮзЁӢж•°жҚ®иҰҒиғҪиў«дёҠдј жҲ–иў«дёӢиҪҪпјҢеңЁеҫҖзі»з»ҹдёӯиҝӣиЎҢдёҠдј ж•°жҚ®д№ӢеүҚпјҢйҖҡиҝҮ API еҮҪж•°зҡ„жӯЈзЎ®дҪҝз”ЁжқҘйҒҚеҺҶеңЁ CAD иЈ…й…ҚжЁЎеқ—дёӯдә§з”ҹзҡ„дә§е“Ғзҡ„иЈ…й…Қж ‘пјҢд»Ҙеҫ—еҲ°дә§е“Ғзҡ„з»“жһ„д»ҘеҸҠдә§е“Ғзҡ„еҹәжң¬еұһжҖ§дҝЎжҒҜзӯүгҖӮеңЁд»Һзі»з»ҹдёӯиҝӣиЎҢдёӢиҪҪе·ІдёҠдј зҡ„ж•°жҚ®д№ӢеҗҺпјҢд№ҹжҳҜйҖҡиҝҮдҪҝз”Ёзӣёеә”зҡ„ API еҮҪж•°жқҘеңЁ PDM зі»з»ҹдёӯжһ„е»әдә§е“Ғз»“жһ„ж ‘пјҢд»ҘдҪҝеҫ—дә§е“Ғзҡ„иЈ…й…ҚжЁЎеһӢиғҪеӨҹйҡҸзқҖ PDM зҡ„дә§е“Ғз»“жһ„ж ‘зҡ„жӣҙж–°иҖҢеҫ—еҲ°зӣёеә”зҡ„жӣҙж–°зӯүгҖӮз»јдёҠеҲҶжһҗпјҢжӯЈзЎ®дҪҝз”Ё API еҮҪж•°пјҢйӣҶжҲҗзҡ„ж•ҲзҺҮе°Ҷеҫ—еҲ°еҫҲеӨ§зҡ„жҸҗй«ҳгҖӮ

1 .4.2 COM 组件жҠҖжңҜ

COM жҳҜ Component Object Model зҡ„иӢұж–Үзј©еҶҷпјҢдёӯж–Үе…Ёз§°жҳҜ组件еҜ№иұЎжЁЎеһӢпјҢе®ғжҳҜдёҖз§ҚиҪҜ件组件结жһ„ж ҮеҮҶпјҢиҜһз”ҹдәҺ 1993 е№ҙз”ұ Microsoft е…¬еҸёеҲ¶и®ўпјҢе…¶зӣ®зҡ„жҳҜиғҪеӨҹзҒөжҙ»зҡ„е®ҢжҲҗеә”з”ЁзЁӢеәҸзҡ„еҲӣе»әпјҢжңҖеҲқзӣ®ж ҮжҳҜдёәеҜ№иұЎй“ҫжҺҘдёҺеөҢе…Ҙ (OLE) жҸҗдҫӣж”ҜжҢҒгҖӮ

COM пјҲ组件еҜ№иұЎжЁЎеһӢпјүзҡ„дёҖдёӘеҠҹиғҪжҳҜз»ҷеҮәдәҶж ҮеҮҶзҡ„жһ„е»ә组件зҡ„ж–№жі•пјҢиҜҘж–№жі•е…¶е®һжҳҜиҪҜ件组件д№Ӣй—ҙзҡ„зӣёдә’йҖҡдҝЎзҡ„дёҖз§Қж–№ејҸгҖӮеҜ№дәҺд»»ж„Ҹзҡ„дёӨдёӘ组件пјҢе®ғе”ҜдёҖзҡ„иҰҒжұӮжҳҜе®ғ们иҝҗиЎҢеңЁдёӨеҸ°дә’иҝһзҡ„и®Ўз®—жңәдёҠпјҢж— и®әиҝҷдёӨеҸ°и®Ўз®—жңәжҳҜеҗҰеңЁзӣёеҗҢзҡ„ж“ҚдҪңзі»з»ҹдёӢиҝҗиЎҢпјҢеҸӘиҰҒеҗ„иҮӘзҡ„ж“ҚдҪңзі»з»ҹйғҪиғҪеӨҹж”ҜжҢҒ COM пјҢд№ҹдёҚз®ЎжҳҜйқ е“Әз§ҚиҜӯиЁҖзј–еҶҷзҡ„иҜҘ组件пјҢиҝҷдёӨдёӘ组件йғҪеҸҜд»Ҙдә’зӣёйҖҡдҝЎпјҢ COM 规иҢғжҳҜдёҖеҘ—дёә组件жһ¶жһ„и®ҫзҪ®ж ҮеҮҶзҡ„ж–ҮжЎЈ , жҸҗдҫӣдәҶдёҖз§Қзј–еҶҷдёҺиҜӯиЁҖж— е…ізҡ„иғҪеӨҹжҢүйқўеҗ‘еҜ№иұЎ API еҪўејҸжҸҗдҫӣжңҚеҠЎзҡ„组件зҡ„ж–№жі•гҖӮ COM е…·жңүдёҖдёӘиў«з§°дҪң COM еә“зҡ„ API, е®ғжҸҗдҫӣдәҶеҜ№жүҖжңүе®ўжҲ·еҸҠ组件йғҪйқһеёёжңүз”Ёзҡ„组件管зҗҶжңҚеҠЎгҖӮ

COM жҺҘеҸЈе®ҡд№үдәҶжҺҘеҸЈзҡ„еҠҹиғҪ , еҠҹиғҪзҡ„е…·дҪ“е®һзҺ°еҲҷжҳҜеңЁ COM 组件дёӯе®ҢжҲҗзҡ„гҖӮдёҖдёӘ COM 组件еҸҜд»Ҙе®һзҺ°д»»ж„Ҹж•°зӣ®зҡ„жҺҘеҸЈ , иҝҷеҸҜд»ҘйҖҡиҝҮеҜ№е®ҡд№үжҺҘеҸЈзҡ„жҠҪиұЎеҹәзұ»зҡ„еӨҡйҮҚ继жүҝжҲ–дҪҝз”ЁеөҢеҘ—зұ»зӯүж–№ејҸжқҘе®һзҺ°гҖӮ

COM дёә组件жҸҗдҫӣдәҶдәҢиҝӣеҲ¶зҡ„зҪ‘з»ңж ҮеҮҶзҡ„еҗҢж—¶д№ҹжҸҗдҫӣдәҶдёҖдәӣзј–зЁӢжЁЎеһӢпјҢе®ҡд№үдәҶдёҖж•ҙеҘ—жңәеҲ¶пјҢиҜҘеҘ—жңәеҲ¶иғҪеӨҹдҪҝиҪҜ件组件д№Ӣй—ҙзҡ„дә’зӣёж“ҚдҪңеҫ—д»Ҙе®һзҺ°пјҢиғҪеӨҹеңЁжҠҖжңҜдёҠеҜ№иҪҜ件зҡ„组件еҢ–иҝӣиЎҢж”ҜжҢҒгҖӮ COM жҳҜдёҖдёӘеҸҜд»Ҙз”ЁжқҘдёәд»»дҪ•зұ»еһӢзҡ„еә”з”ЁзЁӢеәҸжһ„е»ә组件зҡ„жҷ®йҒҚзҡ„жЁЎеһӢпјҢиҖҢдёҚжҳҜдёҖдёӘзү№ж®Ҡзұ»еһӢзҡ„еә”з”ЁзЁӢеәҸгҖӮ

дёүз»ҙ CAD и®ҫи®ЎиҪҜ件 So1idworks жҳҜеҹәдәҺ Windows е№іеҸ°иҝӣиЎҢејҖеҸ‘зҡ„иҪҜ件пјҢе®ғиғҪеӨҹжҸҗдҫӣеӨ§йҮҸзҡ„ API еҮҪж•°пјҢ并且еҸҜд»Ҙз”ЁеҹәдәҺеҜ№иұЎзҡ„ж–№жі•еҜ№иҝҷдәӣжҺҘеҸЈиҝӣиЎҢеҲӣе»әпјҢиҝҷдәӣеҜ№иұЎжҢҮзҡ„е°ұжҳҜ COM еҜ№иұЎгҖӮ API еҸҜд»ҘжҳҫзӨәеҮә COM еҜ№иұЎзҡ„еҗ„йЎ№еҠҹиғҪпјҢжҜҸдёӘ COM еҜ№иұЎйғҪжңүиҮӘе·ұзҡ„зү№зӮ№пјҢе®ғ们жңүеұһдәҺиҮӘе·ұзӢ¬жңүзҡ„зҡ„ж•°жҚ®е’Ңж–№жі•пјҢеңЁеә”з”ЁзЁӢеәҸжҺҘеҸЈд№ӢеҗҺдјҡе°Ҷиҝҷдәӣж•°жҚ®е’Ңж–№жі•йҡҗи—Ҹиө·жқҘгҖӮжҢҮй’Ҳзҡ„дҪҝз”Ёе®һзҺ°дәҶеҜ№ COM жҺҘеҸЈзҡ„и®ҝй—®пјҢеҪ“еҜ№иұЎзҡ„жҺҘеҸЈжҢҮй’Ҳеҫ—еҲ°ж—¶пјҢиҜҘеҜ№иұЎзҡ„жҺҘеҸЈеҮҪж•°е°ұиғҪиў«и°ғз”Ёд»ҘиҝӣиЎҢе…·дҪ“зҡ„ж“ҚдҪңгҖӮ

1 .4.3 XML

XML еҚіеҸҜжү©еұ•ж Үи®°иҜӯиЁҖпјҢжҳҜ Extensible Markup Language зҡ„зј©еҶҷпјҢеҸҜд»ҘдҪҝйҖҡиҝҮзҪ‘з»ңиҝӣиЎҢзҡ„дәӨдә’еҗҲдҪңзҡ„еҸҜйқ жҖ§д»ҘеҸҠзӣёдә’д№Ӣй—ҙзҡ„ж“ҚдҪңжҖ§еўһејәпјҢеҹәдәҺзҡ„жҠҖжңҜжһҒеӨ§зҡ„ж–№дҫҝдәҶејҖеҸ‘иҖ…еҲ©з”ЁзҪ‘з»ңиҝӣиЎҢж•°жҚ®зҡ„иЎЁзӨәгҖҒеӨ„зҗҶд»ҘеҸҠж•°жҚ®зҡ„дәӨжҚўе’Ңдј иҫ“зӯүгҖӮ

XML дәҺдёҠдёӘдё–зәӘ 90 е№ҙд»ЈеҗҺжңҹдә§з”ҹпјҢ 1998 е№ҙ 2 жңҲпјҢ W3C з»„з»ҮеҸ‘еёғдәҶ XML ж ҮеҮҶпјҢ W3C з»„з»ҮеҸ‘еёғ XML ж ҮеҮҶзҡ„жңҖеҲқзҡ„зӣ®зҡ„жҳҜпјҢе®ҡд№үдёҖз§Қдә’иҒ”зҪ‘ж•°жҚ®дәӨжҚўзҡ„ж ҮеҮҶпјҢз”ЁдәҺи§ЈеҶіи®Ўз®—жңәд№Ӣй—ҙзҡ„дј иҫ“е’Ңж–ҮжЎЈдәӨжҚўй—®йўҳпјҢдёҚеҗҢдәҺе…¶д»–иҜӯиЁҖпјҢ XML 并йқһжҳҜз»“жһ„еҢ–зҡ„пјҢе®ғжҳҜеҚҠз»“жһ„еҢ–зҡ„иҜӯиЁҖпјҢе®ғеҢ…еҗ«дёүдёӘиҰҒзҙ пјҢеҲҶеҲ«жҳҜпјҡж–ҮжЎЈзұ»еһӢе®ҡд№ү DTD гҖҒеҸҜжү©еұ•ж ·ејҸиҜӯиЁҖ XSL е’ҢеҸҜжү©еұ•й“ҫжҺҘиҜӯиЁҖ xlink пјҢ DTD еҜ№ XML ж–Ү件дёӯзҡ„е…ғзҙ д»ҘеҸҠе…ғзҙ зҡ„еұһжҖ§иҝӣиЎҢдәҶе®ҡд№үпјҢ并解йҮҠдәҶе…ғзҙ дёҺе…¶еұһжҖ§д№Ӣй—ҙзҡ„зӣёдә’е…ізі»пјӣиҰҒжғідҪҝ XML ж–ҮжЎЈж•°жҚ®еҸҜд»ҘиҝӣиЎҢз»ҹдёҖзҡ„иЎЁзӨәд»ҘеҸҠе®һзҺ°ж•°жҚ®д№Ӣй—ҙзҡ„зӣёдә’йӣҶжҲҗйғҪйңҖиҰҒдҫқйқ е‘ҪеҗҚз©әй—ҙжқҘе®ҢжҲҗпјӣ XML ж–ҮжЎЈзҡ„е‘ҲзҺ°ж ·ејҸеҸҜд»Ҙз”ұеҸҜжү©еұ•ж ·ејҸиҜӯиЁҖ XSL жқҘ规е®ҡпјҢиҝҷж ·е°ұдҪҝеҫ—ж•°жҚ®дёҺж•°жҚ®зҡ„иЎЁзҺ°еҪўејҸд№Ӣй—ҙзҡ„зӣёдә’зӢ¬з«ӢжҖ§еҫ—д»Ҙе®һзҺ°пјӣиҖҢеҪ“еүҚ Web дёҠе·Іе…·жңүзҡ„з®ҖеҚ•й“ҫжҺҘе°Ҷз”ұеҸҜжү©еұ•й“ҫжҺҘиҜӯиЁҖ xlink еҒҡжӣҙж·ұзҡ„жү©еұ•пјҢ XML еҸҜд»Ҙз”ЁжқҘдҪңдёәеӨҡз§Қеә”з”ЁзЁӢеәҸзҡ„д№Ӣй—ҙзҡ„жЎҘжўҒпјҢжңүж•Ҳзҡ„и§ЈеҶіејӮжһ„ж•°жҚ®д№Ӣй—ҙзҡ„дәӨжҚўгҖӮ

XML еә”з”ЁдәҺж•°жҚ®дәӨжҚўзҡ„дјҳзӮ№жңүпјҡ

1 пјү XML е…·жңүи®ёеӨҡдјҳзӮ№пјҢеҰӮпјҡе…¶еҶ…йғЁзҡ„еҶ…е®№е’ҢиЎЁзҺ°еҪўејҸд№Ӣй—ҙжҳҜзӣёдә’зӢ¬з«Ӣзҡ„пјҢ并且е®ғиҝҳе…·жңүи·Ёе№іеҸ°з§»жӨҚжҖ§пјҢиҮӘжҸҸиҝ°жҖ§иғҪд№ҹйқһеёёеҘҪзӯүгҖӮ

2 пјүиүҜеҘҪзҡ„з»“жһ„иЎЁзӨәиғҪеҠӣпјҡж•°жҚ®еңЁиҝӣиЎҢдәӨжҚўж—¶пјҢжәҗж•°жҚ®дёҺжҲ‘们жңҖз»ҲжүҖйңҖиҰҒзҡ„ж•°жҚ®пјҲиҝҷйҮҢжҲ‘们称дёәвҖңзӣ®ж Үж•°жҚ®вҖқпјүеҸҜиғҪеӯҳеңЁдёҖе®ҡзҡ„е·®ејӮпјҢиҝҷз§Қе·®ејӮдё»иҰҒиЎЁзҺ°еңЁз»“жһ„дёҠ , 并且еҰӮжһңж•°жҚ®зҡ„жқҘжәҗдёҚжҳҜеҚ•дёҖзҡ„пјҢиҝҷж ·дјҡжңүеӨҡдёӘж•°жҚ®жәҗпјҢ并且иҝҷдәӣдёҚеҗҢзҡ„ж•°жҚ®жәҗеҸҜиғҪдјҡз”ұдёҚеҗҢзҡ„ж•°жҚ®жЁЎејҸжқҘжһ„жҲҗпјҢиҝҷе°ұжӣҙеҠ йңҖиҰҒе…·жңүиүҜеҘҪзҡ„з»“жһ„иЎЁзӨәиғҪеҠӣиҜӯиЁҖжқҘе®һзҺ°ж•°жҚ®зҡ„дәӨжҚўгҖӮ

3 пјүеҜ№ж•°жҚ®зҡ„иЎЁзӨәиғҪеҠӣпјҡж–ҮжЎЈзҡ„жң¬иҙЁжҳҜдёҖз§Қж ‘еҪўз»“жһ„гҖӮ XML з”ұеөҢеҘ—зҡ„еёҰжңүж Үи®°зҡ„е…ғзҙ жһ„жҲҗгҖӮж ‘еҪўз»“жһ„дёӯжңүеӨҡдёӘз»“зӮ№пјҢиҝҷдәӣз»“зӮ№дҫҝжҳҜ XML зҡ„е…ғзҙ гҖӮе…ғзҙ зҡ„зӣёе…ідҝЎжҒҜеҸҜд»Ҙз”Ёе…ғзҙ зҡ„еұһжҖ§жқҘе®ҡд№үпјҢеҜ№дәҺ XML ж–ҮжЎЈдёӯзҡ„е…ғзҙ жқҘи®ІпјҢе®ғеҸҜд»ҘеӯҳеңЁиӢҘе№Іж–№йқўзҡ„еұһжҖ§гҖӮж•ҙдёӘ XML ж–ҮжЎЈеҢ…еҗ«зҡ„ж•°жҚ®еҸҜд»ҘйҖҡиҝҮйҒҚеҺҶж ‘зҡ„ж–№ејҸжқҘиҺ·еҸ–пјҢеңЁиҝӣиЎҢеҜ№жҹҗдёҖдёӘжҲ–еҮ дёӘжҢҮе®ҡиҠӮзӮ№иҝӣиЎҢжҹҘжүҫж—¶д№ҹеҸҳзҡ„йқһеёёж–№дҫҝгҖӮ

4 пјүеҜ№иҜӯд№үзҡ„иЎЁзӨәиғҪеҠӣпјҡеҸҜд»Ҙз”ЁеұһжҖ§жқҘеҜ№дёҖз§Қж•°жҚ®зұ»еһӢиҝӣиЎҢе…Ёйқўзҡ„жҸҸиҝ°пјҢж•°жҚ®зҡ„еұһжҖ§жңүеҫҲеӨҡж–№йқўеҰӮеҗҚз§°гҖҒеҚ•дҪҚгҖҒж јејҸгҖҒж•°жҚ®зұ»еһӢзӯүпјҢеңЁеҜ№ж•°жҚ®иҝӣиЎҢе®ҡд№үж—¶пјҢе…ғзҙ зҡ„еұһжҖ§и¶ҠеӨҡпјҢе…¶еҜ№ж•°жҚ®зҡ„е®ҡд№үдјҡи¶ҠеҮҶзЎ®пјҢдёәдҪҝж•°жҚ®зҡ„иҜӯд№үиЎЁзӨәиғҪеҠӣеўһејәпјҢ XML еҸҜеўһеҠ е…ғзҙ зҡ„еұһжҖ§гҖӮ

5 пјүж•°жҚ®еҸҜд»ҘеңЁејӮжһ„еә”з”Ёзі»з»ҹд№Ӣй—ҙж–№дҫҝзҡ„иҝӣиЎҢе…ұдә«пјҡ XML зҡ„зҒөжҙ»жҖ§пјҢиүҜеҘҪзҡ„жү©еұ•жҖ§гҖҒи·Ёе№іеҸ°з§»жӨҚжҖ§д»ҘеҸҠиүҜеҘҪзҡ„иҮӘжҲ‘жҸҸиҝ°зӯүзү№жҖ§пјҢдёәејӮжһ„еә”з”Ёзі»з»ҹд№Ӣй—ҙзҡ„ж•°жҚ®иғҪеӨҹдә’зӣёе…ұдә«жҸҗдҫӣдәҶеҸҜиғҪе®һзҺ°зҡ„жқЎд»¶гҖӮ

6 пјүдёҚеҗҢжқҘжәҗж•°жҚ®йӣҶжҲҗпјҡз»“жһ„еҢ–ж•°жҚ®еҸҜиғҪжңүи®ёеӨҡжқҘжәҗпјҢиғҪеӨҹйҖҡиҝҮдҪҝз”Ё XML жқҘе°Ҷиҝҷдәӣж•°жҚ®з»“еҗҲеңЁдёҖиө·пјҢеҜ№дәҺд»ҺеҗҺз«Ҝж•°жҚ®еә“е’Ңе…¶д»–еә”з”ЁзЁӢеәҸеӨ„жқҘзҡ„ж•°жҚ®д№Ӣй—ҙзҡ„йӣҶжҲҗ XML еҸҜд»ҘйҖҡиҝҮеңЁдёӯй—ҙеұӮзҡ„жңҚеҠЎеҷЁдёҠжқҘе®һзҺ°гҖӮеҗҢж—¶ XML е…·жңүејҖж”ҫжҖ§пјҢе…·жңүдё°еҜҢзҡ„иҜӯд№үдҝЎжҒҜпјҢдҪҝз”ЁиҖ…еҸҜд»ҘйҮҮз”Ё DOM и§ЈжһҗжҠҖжңҜеҲҶжһҗ XML зҡ„ DTD иҺ·еҸ–ж–ҮжЎЈз»„з»Үз»“жһ„пјҢжүҖд»Ҙ XML йқһеёёйҖӮеҗҲдҪңдёәејӮжһ„ж•°жҚ®зҡ„дёӯй—ҙеұӮиЎЁзӨәжҲ–ж•°жҚ®дј иҫ“зҡ„жҺҘеҸЈгҖӮ

1 .5 жң¬з« е°Ҹз»“

жң¬з« дё»иҰҒд»Ӣз»ҚдәҶ CAD зі»з»ҹдёҺ PDM зі»з»ҹйӣҶжҲҗзҡ„зӣёе…ізҹҘиҜҶпјҢйҰ–е…ҲеҲҶжһҗдәҶйӣҶжҲҗзҡ„еҝ…иҰҒжҖ§пјҢж №жҚ®йӣҶжҲҗзҡ„йңҖиҰҒеҜ№йӣҶжҲҗзҡ„еұӮж¬ЎиҝӣиЎҢдәҶд»Ӣз»ҚпјҢеңЁйӣҶжҲҗеұӮж¬Ўе°ҸиҠӮдёӯйҮҚзӮ№еҲҶжһҗдәҶдёүз§ҚйӣҶжҲҗжЁЎејҸпјҢдё»иҰҒд»Ӣз»ҚдәҶдёүз§ҚйӣҶжҲҗжЁЎејҸзҡ„жҰӮеҝөеҸҠеҗ„иҮӘзҡ„дјҳзӮ№еҸҠзјәйҷ·пјҢжңҖеҗҺд»Ӣз»ҚдәҶз”ЁдәҺ CAD зі»з»ҹдёҺ PDM зі»з»ҹд№Ӣй—ҙзҡ„йӣҶжҲҗзҡ„зӣёе…іжҠҖжңҜгҖӮжң¬ж–Үз« жқҘиҮӘеҫЎдә‘й’ЈйҮ‘иҪҜ件пјҢжӣҙеӨҡиҜҰз»ҶдҝЎжҒҜиҜ·зӮ№еҮ»пјҡwww.plmpdm.cn

е…ҚиҙЈеЈ°жҳҺпјҡжң¬з«ҷеҸ‘еёғзҡ„еҶ…е®№пјҲеӣҫзүҮгҖҒи§Ҷйў‘е’Ңж–Үеӯ—пјүд»ҘеҺҹеҲӣгҖҒиҪ¬иҪҪе’ҢеҲҶдә«дёәдё»пјҢж–Үз« и§ӮзӮ№дёҚд»ЈиЎЁжң¬зҪ‘з«ҷз«ӢеңәпјҢеҰӮжһңж¶үеҸҠдҫөжқғиҜ·иҒ”зі»з«ҷй•ҝйӮ®з®ұпјҡis@yisu.comиҝӣиЎҢдёҫжҠҘпјҢ并жҸҗдҫӣзӣёе…іиҜҒжҚ®пјҢдёҖз»ҸжҹҘе®һпјҢе°Ҷз«ӢеҲ»еҲ йҷӨж¶үе«ҢдҫөжқғеҶ…е®№гҖӮ